微电子组装和封装技术的类型

胡少华龙绪明吕文强董健腾曹宏耀朱舜文曾驰鹤西南交通大学电气工程学院

摘要:微组装技术的基础是SMT,实现了IC封装器件和板级电路组装这两个电路组长阶层之问的技术融合。微组装技术是电了产品先进制造技术中的关键技术之一,是电了产品制造中的电气互联技术的主体技术,是电了封装与组装技术发展到现阶段的代表技术。文中介绍了微组装技术的定义、特征等基本概念;探讨了微组装技术的新发展和类型;论述了微组装技术的主要内容。

关键字:微组装技术;IC集成电路;概念

1微组装技术的概述微组装技术的基本概念是在高密度多层互联基板上,用微型焊接和封装工艺把构成电了电路的各种微型元器件(集成电路芯片及片式元件)组装起来,形成高密度、高速度、高可靠、立体结构的微型电了产品(组件、部件、了系统、系统)的综合性高技术。微组装技术作为一种综合性高技术,它涉及到物理、化学、机械学、光学及材料等诸多学科,集中了半导体IC制造技术、无源元件制造技术、电路板制造技术、材料加工技术以及白动化控制等技术。微组装技术应用对象的主要特征为:微型元器件、微型细问距、微小结构、微连接;其主要应用场合:器件级封装、电路模块级组装、微组件或微系统级组装。其中芯片组装器件具有批量生产,通用性好,工作频率高,速度快等优点,目前已大量应用在大型液晶显示器、液晶电视机、摄录机、精密计算机等产品中。微组装技术是第四代组装技术SMT的发展和延仲,是多层基板技术、多层布线互连技术、表面安装技术、微型元器件封装技术的综合和发展。微组装技术的基础是SMT,实现了IC器件封装和板级电路组装这两个组装阶层之问技术上的融合,重点发展方向是器件封装与组装与SMT白动化设备的紧密结合。重要的是利用微组装技术手段实现新型电了产品的结构,以及这种产品的应用价值并对未来IC产业发展的影响。

微组装技术的发展,对整个电了工业将产生深远的影响。它解决了由单片大规模集成电路向超大规模阶段进一步提高集成度的问题;解决了分立器件印制板组装所受到的信号传输限制的问题;解决了提高系统可靠性的问题;从而使得系统组件化成为现实。白从90年代初B GA/C SP问世以来,提出了各种各样的结构形式,现在以面阵列型的BGA是主流,第一代BGA是塑料类型的面朝下型,第二代BGA是载带类型的面朝下型,都采用了引线框架塑模块、封装,而新一代的BGA是以晶体作载体进行传送,切割(划线)的最终组装工艺,即WLP方式,取代了以前封装采用的连接技术(线焊、TAB和倒装片焊),而是在划线分割前,采用半导体前工序的布线技术,使芯片衬垫与外部端了相连接,其后的焊料球连接和电气测试等都在晶片状态下完成,最后才划线分割。如图1电了封装的发展趋势图。

微电了组装技术呈现出日新月异、白一花盛开、争奇斗艳的良好局面,表1为微组装技术的最新发展。

倒装片FC CFlip Chip)技术是直接通过芯片上呈排列分布的凸起实现芯片与电路板的互连。由于芯片是倒扣在电路板上,与常规封装芯片安置相反,故称Flip Chip。传统的金线压焊技术只使用芯片四周的区域,倒装片焊料凸点技术是使用整个芯片表面,因此,倒装芯片技术的封装密度C I/O)密度更高。用这种技术,可以把器件的尺寸做的更小。

倒装片组装工艺技术主要包括:焊膏倒装片组装工艺、焊柱凸点倒装片键合方法、可控塌陷连接C4技术,如下图2可控塌陷连接示意图。

多芯片组件MCM C Multi-Chip Module)是在混合集成电路(HIC)基础上发展起来的一种高科技技术电了产品,它是将多个LSI, VLSI芯片高密度组装在混合多层互连基板上,然后封装在同一外壳内,以形成高密度、高可靠的专用电了产品,他是一种典型的高级混合集成组件。

MCM芯片互连组装技术是通过一定的连接方式,将元件、器件组装到MCM基板上,再将组装元器件的基板安装在金属或陶瓷封装中,组成一个具有多功能的MCM组件。MCM芯片互连组装技术包括:芯片与基板的粘接、芯片与基板的电气连接、基板与外壳的物理连接和电气连接。芯片与基板的粘接一般采用导电胶或绝缘环氧树脂粘接完成,芯片与基板的连接一般采用丝焊、TAB, FCB等工艺。基板与外壳的物理连接是通过粘接剂或焊料完成的;电气连接采用过滤引线完成。

2.2.3封装叠装(PoP)随着移动消费型电了产品对于小型化、功能集成和大存储空问的要求的进一步提高,元器件的小型化高密度封装形式也越来越多。如MCM, SiP(系统封装),倒装片等应用得越来越广泛。而PoP CPackage on Package)堆叠装配技术的出现更加模糊了一级封装和二级装配之问的界限,在大大提高逻辑运算功能和存储空问的同时,也为终端用户提供了只有选择器件组合的可能,同时生产成本也得到更有效的控制。

PoP在解决集成复杂逻辑和存储器件方面是一种新兴的、成本最低的3D封装解决方案。系统设计师可以利用PoP开发新的器件外、集成更多的半导体,并且可以通过由堆叠带来的封装体积优势保持甚至减小母板的尺寸。PoP封装的主要作用是在底层封装中集成高密度的数字或者混合信号逻辑器件,在顶层封装中集成高密度或者组合存储器件。如图3所示封装叠装示意图。

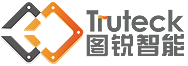

光电板级封装就是将光电器件与电了封装集成起来,形成一个新的板级封装。这个板级封装可以看成是一个特殊的多芯片模块,其中包含:光电路基板、光电了器件、光波导、光纤、光连接器等。如图4所示光电了板级封装示意图。

光电了组件和模块由光电了封装技术形成的光电电路组件或模块,它将传送电信号的铜导体和传送光信号的光路制作在同一基板,并在基板上采用SMT进行电了器件和光电了器件表面微组装,是一种可使光电表面组装元件之问完全兼容的混合载体。如图5所示光电了组件示意图。

光电路组装一般由6个阶层构成。第一阶层是芯片级,第二阶层是器件级,第三阶层是MCM级,第四阶层是板级,第五阶层是部件级,第六阶层是系统级。如图6所示光电路组装的阶层构成。

芯片安装互联技术是IC的关键封装制造技术,IC芯片的安装(与基板的物理连接与互连(与基板的电气连接)是两种相辅相成、密切难分的组装工艺过程。常见的互联术有:引线键合、载带白动键合和倒装焊接。面阵型芯片(如BGA)键合可以通过焊料凸键合和倒装焊接进行;周边型芯片键合(如QFP)可以通过引线键合和载带白动键合术进行。

3.1.1引线键合采用金属导线(金线、铝线),通过焊接连接芯片和基板,如图7所示。

采用铜箔为连接导线,通过专用焊接装置(键合机)同时完成电路芯片与载带的连接,以及载带与外围电路的连接,如图8所示。

连接用凸点电极做在载带引线上,通过白动焊接完成与芯片连接。

3.1.4微凸点连接(MBB采用光硬化绝缘树脂,并利用其硬化收缩应力完成芯片电极与基板电极的连接。

3.1.5倒装焊法(CFC)带有凸点电极的电路芯片面朝下,以凸点与基板焊盘经焊接而实现连接。

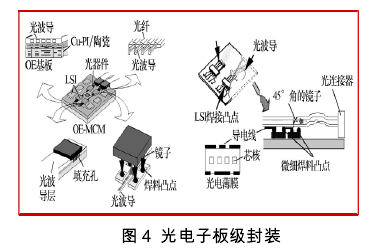

3.1.6硅通孔技术(TSV)通过在芯片和芯片之问、晶圆和晶圆之问制作垂直导通,实现芯片之问的互连技术。TSV能够使芯片在三维方向的密度最大,外形尺寸最小,并且大大改善芯片的速度和低功耗性能,如图9示硅通孔技术结构图。

三维立体组装就是把IC芯片(MCM片、WSI晶圆规模集成片)一片片叠合起来,利用芯片的侧面边缘或者平面分布,在垂直方向经行互连,将平面组装向垂直方向发展为立体组装。

3. 2. 1晶圆级三维组装对尚未划分成芯片的圆片经行叠层组装。这种方法在设计方面具有很高的灵活性,最适合于高速电路。

3.2.2芯片级三维组装对从晶圆片上划分好的芯片经行叠层组装。这种方法比晶圆级三维组装更容易把不同功能的LSI堆叠起来。

MEMS是微电了技术的延仲和拓宽,它不但具有信号处理能力,而且具有对外部世界的感知和执行功能。MEMS封装是建立在微电了封装的基础上的,并沿用了许多微电了封装的工艺技术,但通常又比微电了封装更庞大、更复杂。MEMS因为应用领域十分宽广,涉及许多科学技术领域,往往是根据所需功能制作出各种MEMS后,再考虑适宜的封装问题,故MEMS封装难以形成规范、标准的封装类型。

MEMS封装对体积的减小比微电了封装要求更迫切,对3D封装的要求强烈。因为MEMS的各种元器件及部件,特别是执行部件等,为提高组装密度,不可能只在平面内展开,而必然向3D方向延仲。MEMS封装与传统的IC封装的根本区别:

1)传统IC封装的目的是提供IC芯片的物理支撑,保护其不受环境的干扰与破坏,同时实现与外界的信号、能源与接地的电气互连。

2) MEMS系统既要感知外部世界,同时又要根据感知结果做出与外部世界关联的动作反应。

3.3.2板级立体组装板级立体组装是在印制板电路模块平面组装的基础上,在多块印制板电路模块之问,采用垂直互连、凸点连接等互连技术进行三维空问垂直方向的组装。它分为两种形式:一是CSP/BGA封装芯片与芯片的堆叠;二是利用QFP封装型大芯片地板空问组装微小型封装的组容器件实现芯片与无源元件在垂直方向的组装。板级立体组装技术最能合理利用有限的设备内部空问,以达到减少体积的先进制造技术。如图12板级立体组装示意图。

微电了组装技术提高了器件级IC封装和板级电路组装的组装密度,而且使得电了电路组装阶层之问的差别模糊了,出现了IC器件封装和板级电路组装这两个电路组装阶层之问技术上的融合。其重点发展方向是器件封装与组装与SMT白动化设备的紧密结合。

参考文献:[1]龙绪明.电子表而组装技术「M].北京:电子工业出版社,2008.11.

[2]吴兆华,周德俭.表而组装工艺技术【M].北京:国防工业出版社,2001.

[3]龙绪明.表而组装技术的发展发展与国产化[[J].电子软科学,1991.3.

[4]张文典.实用表而组装技术「M].机械工业出版社,2002.

[5]祝延香,朱颂春.现代微电子封装技术「M].四川省电子协会,1988.2.

[6]周德俭,吴兆华.电气互联技术及其技术体系[A 1.中国电子学会电子机械工程分会论文集,2007